Форматно-раскроечные станки. Обзор и сравнение моделей. Часть 1

Форматно-раскроечные станки разработаны для проведения операций продольных и поперечных раскроев пиломатериала, раскрев и форматных обрезок щитов-заготовок, в том числе с срезами свеса после их облицовки заготовки, а также для раскроя полноформатной плиты на заготовки определенного размера.

Обзор конструкций форматно-раскроечных станков

Станки круглопильные с кареткой или круглопильные форматные на языке продавцов и покупателей этого оборудования стали теперь называться форматно-раскроечными. Они предназначены для продольного и поперечного раскроя пиломатериалов, раскроя и форматной обрезки щитовых заготовок, в том числе с удалением свесов после их облицовывания, а также для раскроя полноформатных плит на заготовки заданного размера.

От правильного выбора конструкции такого станка и оптимального сочетания в нем различных дополнительных приспособлений (опций) зависят эффективность его использования и качество получаемых заготовок и деталей.

Сегодня, в условиях не ликвидированного до конца мирового экономического кризиса, производители деревообрабатывающего оборудования, стараясь удержать объемы продаж, в первую очередь стремятся различными способами улучшить такой показатель, как соотношение «цена — качество».

Один из способов привлечения покупателя — снижение стоимости станка, которое обычно достигается за счет использования дешевых комплектующих и уменьшения материалоемкости.

Это тенденция наблюдалась и раньше, в особенности у производителей, относительно недавно вышедших на рынок и старающихся занять на нем свою нишу любыми способами. Однако негативные последствия такой минимизации проявляются уже через 2?3 месяца интенсивной эксплуатации оборудования.

Как правило, станок теряет точность, причиной чего в первую очередь становится износ направляющих, требующий компенсации (конечно, если она возможна при данной конструкции). При этом решение задачи осложняется тем, что направляющие изнашиваются неравномерно.

Слабым звеном в некоторых станках может оказаться и пильный агрегат. При недостаточно прочной и не совсем продуманной конструкции регулирование его наклона, положения подрезной пилы, смена приводных ремней и т. д. требуют каждый раз остановок станка и дополнительных настроек, что ведет к потере времени и материала.

Еще один прием, используемый станкостроителями и продавцами для привлечения внимания покупателей, — увеличение опций в базовых комплектациях без изменения стоимости станка. Известно, что фактическая стоимость дополнительного оснащения к станку, приобретаемого отдельно, и стоимость станка с уже установленным на него этим же дополнительным оснащением могут существенно отличаться. В настоящее время производитель часто предлагает компоненты, которые еще вчера устанавливались только в станках премиум-класса, а теперь и в базовой комплектации.

Особенно отчетливо это прослеживается в оснащении для цифровой индикации положения упоров, линеек, пильного агрегата, в наличии систем электронной диагностики состояния оборудования и в ряде других функциональных сегментов. Но часто возникает, к примеру, вопрос, нужен ли покупателю индикатор величины перегрузки двигателя основной пилы, назначение которого — помощь оператору в выборе режимов резания на предельных нагрузках, если на станке всегда будет выполняться раскрой плит MDF по одной и той же программе?

Оптимизация оборудования под конкретные технологии — еще один маркетинговый ход продавцов. В некоторых случаях этот прием называют «специальной серией» для России или любой другой страны, где продается станок. На деле это выглядит как якобы четкая привязка всех функций станка к той или иной технологии с использованием принципа конструктора. Например, некоторые изготовители предлагают подрезной пильный агрегат с отдельным приводом как дополнительный (опция). Действительно, для распиловки массивной древесины этот дорогостоящий узел малоэффективен, в отличие от раскроя ламинированных плит, где он действительно необходим.

В станках последних моделей все более широкое распространение получают устройства электронного управления приводами. Помимо точной настройки частоты вращения пил, они могут сокращать и энергопотребление, что немаловажно в условиях постоянного роста цен на электроэнергию. Но покупатель должен сам решить, нужно ли ему такое устройство, ведь персонал с недостаточно высокой квалификацией использовать его просто не будет.

Значительный выигрыш в производительности предоставляют станки с механизированными системами установки в рабочее положение пил (которое задается с пульта управления станком), поперечных упоров и продольной направляющей линейки,. Они применяются там, где производится раскрой на детали, который требует частых перенастроек станка. Так, многопозиционные упоры или упоры с автоматическим выходом в рабочую позицию сокращают время перенастройки вдвое, что позволяет увеличить фактическое машинное время на 20?30% по сравнению со станками, не оснащенными такими упорами и направляющей линейкой. В ряде случаев затраты на приобретение станка с программным управлением окупаются за 6?7 месяцев его интенсивной эксплуатации.

Значительное увеличение производительности, в особенности при выпуске изделий по заказам, достигается при интеграции станка в централизованную систему управления производством, когда детали автоматически маркируются и распознаются на каждом этапе технологического процесса по нанесенному на них штрих-коду или магнитной метке. К сожалению, на наших мебельных и деревообрабатывающих предприятиях такие системы почти не используются.

Сегодня, в связи с ростом предложения на форматные круглопильные станки, оснащенные программным управлением, заметно некоторое снижение их стоимости, что делает их вполне доступными для многих предприятий.

Оптимизация станка под определенную технологию, с одной стороны, уменьшает его технологические возможности и снижает его универсальность, с другой — сокращает затраты на его приобретение. Но в конечном счете этот вариант куда более предпочтителен, чем покупка самого дешевого станка с существенно«упрощенной» конструкцией.

Эргономичность, удобство эксплуатации и настройки — важнейшая характеристика любого станка вне зависимости от его назначения и категории.

Обслуживание многих форматно-раскроечных станков часто затруднено необходимостью переключения скорости вращения основной пилы (там, где необходимо переставлять ремень с одного шкива на другой и регулировать положение подрезной пилы относительно основной). Органы управления, как правило, выводятся под основной стол и требуют использования специального инструмента. Высота положения основной пилы и наклон пильного агрегата регулируются вручную при помощи незащищенных от пыли и стружки передач «винт-гайка», засорение которых требует значительных усилий оператора для поворота соответствующих рукояток. Правда, в некоторых моделях есть специальные фиксаторы, которые используются в тех случаях, когда требуется изменить положение того или иного узла.

Лучшие модели форматно-раскроечных станков удобны в наладке: их органы управления собраны в одной зоне, механизмы дополнительно защищены от пыли и грязи, а некоторые узлы снабжены электромеханическими приводами, исключающими ручное воздействие на агрегаты.

Важно, что поставщики оборудования стараются предлагать покупателям все более широкий сервис — вплоть до проведения профилактических осмотров и ремонтов, и это является сегодня одной из существенных статей их доходов. Для предприятий, эксплуатирующих оборудование, такое внимание со стороны продавцов означает повышение ресурса основных узлов и снижение числа внезапных отказов, которые могут привести к срыву выполнения заказов. Поэтому на заключении договоров обслуживания экономить нельзя.

Особенности конструкции форматно-раскроечных станков

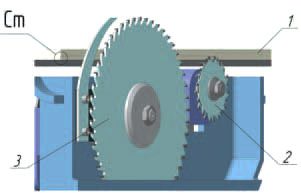

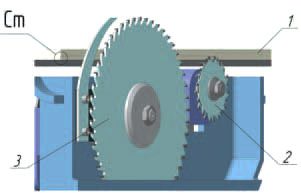

Станки круглопильные с кареткой (форматно-раскроечные) могут обеспечить точный раскрой полноформатных древесно-волокнистых (ДВП, MDF), древесно-стружечных (ДСП) плит и других плитных материалов и кратных заготовок из них. На этом оборудовании также выполняется продольный и поперечный раскрой досок и брусков. Возможность предварительной подрезки заготовки отдельной пилой под зоной выполнения пропила позволяет раскраивать ламинированные и облицованные натуральным и синтетическим шпоном плиты и заготовки без образования сколов облицовки (рис. 1).

Рис. 1. Принцип пиления форматно-раскроечного станка

Заготовка – ламинированный с двух сторон лист MDF (поз. 1). «Ст.» – ступенька шириной 0,2–0,5 мм от подрезной пилы (поз. 2), которая «попутно» срезает нижний декоративный слой, что исключает его скол или отрыв от кромки. Затем основная пила (поз. 3) распиливает лист во «встречном» режиме

Для выбора любого станка этого типа важно заранее определить несколько их наиболее значимых параметров.

Длина хода каретки. Она определяет наибольшую длину пропила, который можно выполнить на раскраиваемой плите, уложенной на каретку. В мебельном производстве чаще всего используются станки с длиной каретки 3200 мм. Это наиболее приемлемый вариант для станков с подвижной кареткой, так как он соответствует большинству размеров плит, используемых предприятиями. Однако это не означает, что на станке может быть раскроена заготовка такой длины. Дело в том, что ход каретки, как правило, меньше фактической длины пропила на 200?400 мм. Это связано, например, с тем, что на каретке часто предусматривается установка дополнительных устройств — пневмоприжимов, упорной линейки и т. п. Кроме того, наибольшая длина реза всегда будет меньше хода каретки при наличии подрезной пилы. Для полного прохождения заготовкой зоны пиления дополнительно требуется 200?300 мм. В малогабаритных станках ход каретки чаще всего больше ее длины. Здесь в расчет принимается такое расположение заготовки, при котором ее края выходят за габариты каретки. Обычно это делается с целью расширить возможности компактного оборудования.

Направляющая каретки. Каретка или подвижный стол форматно-раскроечного станка выполняют функцию базирующей поверхности для укладки раскраиваемых плит и должны выдерживать вес последних (например, масса плиты MDF размером 2800 х 2070 мм — более 70 кг). Нагрузка воспринимается самой кареткой, ее направляющими и поддерживающим каретку рычагом. Если у этого рычага недостаточно жесткости, на направляющие каретки воздействует не только вертикальная нагрузка, но и крутящий момент.

Из-за большой длины рычага приложения сил нагрузка в местах контакта шариков или роликов в линейных направляющих достигает максимальных значений. Поэтому в станках с кареткой используются специально разработанные направляющие, которые должны не только обеспечивать легкость ее перемещения, но и исключать возникновение в них зазоров, напрямую влияющих на точность обработки раскраиваемых заготовок.

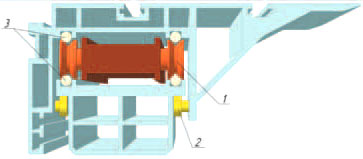

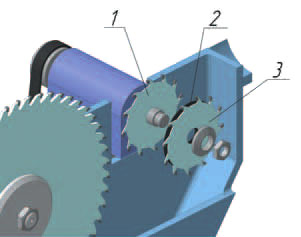

Рис. 4. Каретка с роликовыми направляющими:

1 – ролики; 2 – ограничительные ролики; 3 – стальные направляющие

В станках разных изготовителей применяются направляющие различной конструкции с использованием шариков, роликов и их комбинаций (рис. 4, 5).

Алюминиевая каретка, перемещаемая на линейных шарикоподшипниках по стальным направляющим, — наиболее простая подобная конструкция. Требует тщательного ухода — удаления стружки, смазки, регулировки; встречается нечасто.

Алюминиевая каретка с роликовыми опорами (рис. 4, поз. 1) и стальными (рис. 4, поз. 3) или текстолитовыми направляющими. Ее конструкция предполагает наличие специальных ограничительных роликов (рис. 4, поз. 2), препятствующих опрокидыванию каретки. Направляющие могут иметь форму призмы. При хорошем качестве изготовления такие каретки долговечны, имеют легкий и плавный ход, а также способны воспринимать значительные нагрузки. Для распределения усилий в некоторых моделях применяются сдвоенные ролики.

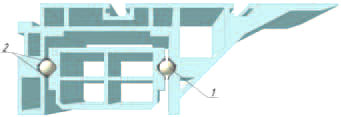

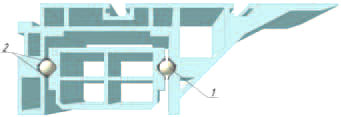

Рис. 5. Каретка с шариковыми направляющими:

1 – шарики; 2 – стальные пластины

Алюминиевая каретка с металлическими направляющими (рис. 5, поз. 2) и линейными шарикоподшипниками (рис. 5, поз. 1). Направляющие здесь выполнены в виде стальных полос (рис. 5, поз. 2), встроенных в алюминиевый корпус каретки так, что образуются два «канала» для размещения шариков. Такая «призматическая» схема воспринимает нагрузку в любом направлении. Для увеличения срока службы накладки (рис. 5, поз. 2) до установки подвергают термическому упрочнению, а также шлифуют после вставки для достижения идеально плоской и гладкой поверхности.

Существуют и направляющие с роликовыми линейными подшипниками, в которых шарики не стальные, а пластиковые. Жесткость конструкции направляющих достигается применением алюминиевого профиля с большим числом внутренних ребер (рис. 4, 5).

Некоторые виды направляющих имеют встроенные компенсаторы износа, но чаще всего этот узел ремонту в полевых условиях не подлежит. При износе направляющих компенсаторы просто заменяются. Для регулировки подвижного стола относительно пилы или плоскости основного стола, как правило, в конструкции станков предусматриваются соответствующие регуляторы или компенсаторы.

Для предотвращения коррозии алюминиевые детали направляющих и каретки анодируются, что к тому же предотвращает появление на обрабатываемых заготовках полос от загрязнения алюминием.

Главным показателем качества направляющих любой каретки является прямолинейность продольного перемещения. Изгиб направляющих, износ их рабочей поверхности, а также возникновение зазоров в подвижных соединениях приводят к непрямолинейности пропила и недопустимым отклонениям размеров готовых деталей после раскроя.

Пильный агрегат форматно-раскроечного станка

Частота вращения основной пилы (рис. 1, поз. 3) в форматно-раскроечных станках варьируется от 4 до 6 тыс. об/мин. Плавная (электронная) регулировка скорости позволяет не только быстрее производить настройку, но и более точно подбирать режимы резания для различных распиливаемых материалов.

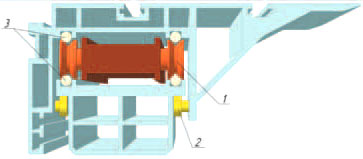

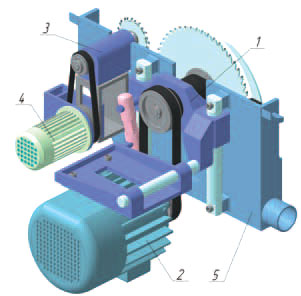

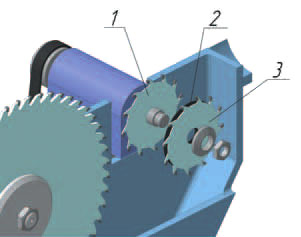

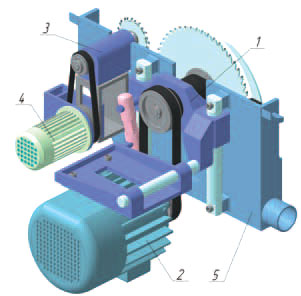

Рис. 3. Устройство пильного блока:

1 – блок основной пилы; 2 – привод основной пилы; 3 – блок подрезной пилы; 4 – привод подрезной пилы; 5 – корпус

Мощность привода основной пилы (рис. 3, поз. 2) обычно составляет 3?5,5 кВт. Принцип «больше — лучше» здесь неуместен. Высокая потребляемая мощность характерна для технологических процессов, в которых производится пиление пакета листов либо раскрой твердых сортов древесины. При раскрое плит MDF толщиной 16 мм со скоростью 4?5 м/мин (ручная подача) достаточно мощности привода 3,5 кВт. Но если будет производиться, например, пиление заготовок из искусственного камня, то может потребоваться применение привода мощностью 7 или даже 9 кВт.

Высота пропила (высота положения основной пилы) в круглопильных станках устанавливается путем вертикального перемещения пильного агрегата (рис. 3, поз. 1). При этом используются два способа: по вертикальным направляющим (рис. 3) и за счет качания вокруг горизонтальной оси.

В технических характеристиках станка всегда указывается максимальная высота, на которую может быть поднята пила относительно стола. Традиционно этот показатель составляет от 80 до 130 мм. При наклоне пилы он соответственно уменьшается. В станках некоторых моделей предусматриваются автоматические подъем и опускание пильного агрегата, работающие от электропривода, иногда с предварительным заданием высоты при помощи пульта управления.

Наклон пилы. Пилы форматно-раскроечных станков, как правило, имеют наклон до 450. При этом наклоняется весь пильный агрегат (рис. 3). За счет наличия специальных цапф горизонтальная ось поворота наклоняемого агрегата проходит по линии пересечения плоскостей основной пилы и неподвижной части стола, что исключает заклинивание пилы в прорези стола. Такая функция необходима, например, при изготовлении деталей корпусной мебели, соединяемых затем друг с другом на ус или под непрямым углом. Реже встречаются станки с наклоном суппорта до 460, что требуется, например, при выполнении пропилов для формирования в заготовке трапециевидных пазов.

Частота вращения подрезной пилы диаметром 100?125 мм обычно составляет 8?9 тыс. об/мин. Мощность привода подрезного агрегата (рис. 3, поз. 4), как правило, 0,37, 0,55 или 0,75 кВт. Высота прорезаемого паза 2?4 мм. Узел подрезной пилы (рис. 3, поз. 3) в процессе наладки станка должен перемещаться в вертикальном направлении и вдоль оси его шпинделя. В зависимости от конструкции станка перемещение по высоте осуществляется по направляющим или за счет качания вокруг горизонтальной оси с применением винта или эксцентрика. Большое значение имеет стопорение узла в заданном положении после настройки: главное, чтобы после регулировки (рис. 3, поз. 5) подрезная пила не меняла положения относительно плоскостей стола и основной пилы.

Рис. 2. Регулировка толщины подрезной пилы.

Ширина ступеньки «Ст.» (рис. 1) регулируется различными способами. Один из них – использование сборной конструкции подрезной пилы. Между ее частями (поз. 1 и 3) устанавливаются прокладки (поз. 2), которыми комплектуется такой инструмент. В результате паз от подрезной пилы получается на 0,4–1 мм шире основной пилы

Установка ширины паза, прорезаемого подрезной пилой, зависит от ее конструкции. Это может быть инструмент с призматическими зубьями, расширяющими пропил с увеличением высоты установки пилы, сборная пила (рис. 2), в которой ширина формируется за счет набора прокладок (рис. 2, поз. 2), или составная пила из двух полотен (регулирование расстояния между ними производится винтом в ступице, на которой они установлены).

Точность позиционирования. Параметр, предопределяющий качество работы станка. На моделях с ручной настройкой направляющих линеек и базирующих упоров точность позиционирования заготовки всегда находится в пределах цены деления линеек (0,5?1 мм). Для повышения точности используются двухуровневые регуляторы: с помощью первого предварительно устанавливается направляющая линейка или упор, а посредством второго (микролифта) производится точная настройка микрометрическим винтом по нониусной шкале. Контроль осуществляется по линейке, с помощью увеличительных линз и подсветки.

Станки более дорогих моделей могут оснащаться электронными цифровыми указателями положения линеек и упоров, устанавливаемыми непосредственно на них.

Существуют и станки, в которых текущая координата положения линейки или упора задается непосредственно на экране монитора пульта управления, после чего эти устройства автоматически перемещаются в заданное положение посредством индивидуального электропривода. Максимальная точность такой настройки — 0,1?0,2 мм.

Производительность. Суммарный показатель, учитывающий ряд факторов, влияющих на работу станка, а также особенности его устройства и конструкции отдельных узлов.

Для выполнения вспомогательных заданий, например для раскроя кратных заготовок в небольших объемах, подходят станки легкой конструкции, предназначенные для работы не более восьми часов в сутки. Если нет особой необходимости в сокращении времени на переналадку и подготовку станка к работе, оснащение такого станка может быть минимальным. Масса таких станков, как правило, 400?500 кг; они относятся к самому низкому ценовому сегменту.

Для среднесерийных производств, выпускающих продукцию с большой номенклатурой, требуются форматно-раскроечные станки с опциями, позволяющими максимально сократить время на их переналадку.

Эти опции представлены в виде предварительно настраиваемых многопозиционных упоров и пневматических фиксаторов, устройств электронной настройки положения линеек упоров, а также тормозных устройств для каретки, необходимых при загрузке полноформатных плит. Такое оборудование должно иметь определенный запас прочности и мощности. Регламент работы — двух- и трехсменный. При доле машинного времени 50% и общей длине пропилов 5 м/кв. м для корпусной мебели, производительность станка может достигать 240 кв. м деталей в смену. Масса таких станков может превышать тонну.

На крупносерийных мебельных производствах круглопильные станки с подвижной кареткой целесообразно применять только в качестве вспомогательного оборудования. Для достижения необходимой производительности на таких производствах требуются станки для раскроя плит с прижимной балкой и автоматизированным циклом позиционирования и подачи пакетов плит.

Долговечность. Гарантийный срок эксплуатации любого станка определяется действующим законодательством и устанавливается заводомизготовителем. Время до проведения текущих, средних и капитальных ремонтов устанавливается самим предприятием, в зависимости от технического состояния составляющих станок узлов.

Есть множество примеров безотказной работы форматно-раскроечных станков на протяжении 5?6 лет и дольше при условии строго выполнения всех регламентных работ. Прежде всего на продолжительность работы влияют перегрузки, ударные и прочие воздействия, не предусмотренные условиями эксплуатации. Значимым фактором является и запыленность цеха. Попадание пыли и опилок в трущиеся части станка ведет к их интенсивному износу и даже к заклиниванию. В ряде случаев изготовителем предусматривается периодическая смазка элементов станка вручную. Игнорирование требований, изложенных в паспорте станка, приводит к преждевременному выходу его из строя.

Наиболее уязвимым конструктивным элементом форматно-раскроечного станка являются направляющие каретки (рис. 4, 5). Неслучайно усилия разработчиков всегда направлены на совершенствование именно этого узла.

Новые разработки форматно-раскроечных станков

Многие новые технические решения обычно впервые предлагаются хорошо известными в своей области, именитыми фирмами, постоянно совершенствующими свои изделия, самостоятельно проводящими исследования и разработки. Именно они оказываются под пристальным вниманием остальных производителей, которые, даже не пытаясь конкурировать с ними, просто копируют лучшие новинки, обходя действующие патенты, упрощая свои конструкции и пытаясь выиграть в цене, — репутация не обязывает их быть корректными.

Вот только некоторые примеры:

-

поворотная линейка

со шкалой для раскроя плит и заготовок под непрямым углом. Имеет особо точную шкалу отсчета от 0 до 45°. Может устанавливаться непосредственно в зоне пиления;

-

двойной угловой упор.

Его очень удобно применять для запиловки на ус. Диапазон угла поворота от 0 до 45°;

-

электромагнитный датчик-фиксатор упора.

Недорогое устройство с электронной цифровой шкалой, позволяющее использовать на поперечной линейке каретки всего один упор, который вручную всего за несколько секунд позиционируется с точностью 0,5?1 мм;

-

встроенный датчик отклонения каретки.

Может использоваться как компонент программного управления станком и как самостоятельное устройство, сигнализирующее об отклонении траектории перемещения каретки больше допустимого значения;

-

датчик вибрации.

Устанавливается на пильный агрегат и дает сигнал о повышении вибрации шпинделей. Может служить индикатором износа пил или их неправильной заточки;

-

индукционный датчик перемещения каретки.

Контролирует точность перемещения каретки относительно плоскости полотна основной пилы. Позволяет предотвратить перекос пилы, ведущий к образованию характерных прижогов и сколов на кромке заготовки;

-

подвижная кассета для плит и заготовок.

Своего рода склад-накопитель для временного хранения плит и заготовок различных цветов и форматов. В отличие от стационарных роликовых транспортеров, может складываться. В разобранном состоянии не занимает много места, а в штатном положении позволяет сократить численность вспомогательного персонала и упростить загрузку форматного станка;

-

система защиты от попадания пыли и стружки.

Обеспечивает создание избыточного воздушного давления в зонах контакта подвижных частей каретки и направляющих, препятствуя тем самым попаданию пыли и стружки между ними.

Некоторые из этих новшеств пока нашли применение лишь в концептуальных проектах станков, а некоторые уже запущены в серию.

В следующей публикации («Станки форматно-раскроечные. Часть 2») автором будет дана сравнительная характеристика форматно-раскроечных станков с оценкой как технических характеристик, так и особенностей конструкции успешных моделей. Также будет представлена методика диагностики и наладки этого вида оборудования. Актуальность темы очевидна, так как любой станок может показывать отличные результаты только при надлежащем контроле его работы и регулярном квалифицированном техническом обслуживании.

Андрей МОРОЗОВ

источник: журнал «ЛЕСПРОМ ИНФОРМ» 4(70) 2010